Anforderungen

Moderne Antriebstechnologien erfordern hochpräzise und verlässliche Prüflösungen. So auch in diesem Fall eines renommierten E-Auto Herstellers, der uns mit der ganzheitlichen Entwicklung und Herstellung einer anspruchsvollen Prüfglocke für seine Prüfstellen beauftragte.

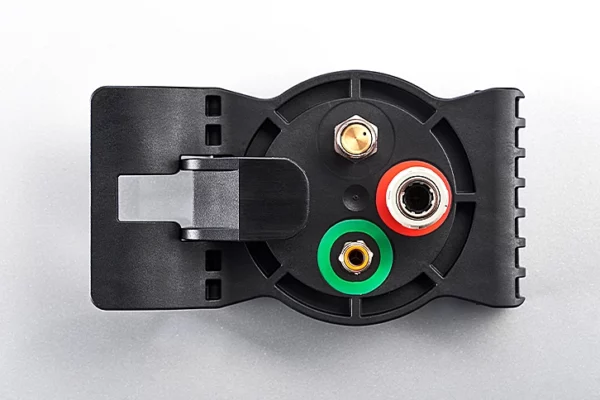

Besondere Herausforderung bestand darin, mehrere Anbauschnittstellen in der ZSB Baugruppe zusammenzufassen und in ein individuelles Montagekonzept zu übertragen – unter anderem eine PUR-Dichtung sowie diverse Metallkomponenten. Alle Bauteile und Einleger müssen präzise und mit höchsten Anforderungen an Dichtigkeit und Temperaturbeständigkeit realisiert werden. Und das in einem besonders engen Zeitfenster, in dem wir die komplexe Montagebaugruppe stabil und wirtschaftlich in die Serienreife überführen mussten.

Prozess

Gerade bei einer derart anspruchsvollen Baugruppe und ambitionierten „Time to Market“ bewährt sich die Bündelung der Wertschöpfung. Entsprechend bildeten wir alle Entwicklungs-, Werkzeugbau-, Fertigungs- und Montageleistungen an unserem Unternehmensstandort in Knittelfeld ab. Jeder Prozess der Verarbeitungskette ist dabei auf Stabilität und Wirtschaftlichkeit abgestimmt.

Auf Basis einer ausführlichen Moldflow-Analyse gewannen wir zunächst wichtige Erkenntnisse über den theoretischen Verzug und die zu erwartende Schwindung für die Prozessentwicklung. Diese Informationen fließen 1:1 in die anschließende Werkzeugkonzeptionierung mit ein, in der wir das Werkzeug auf sämtliche Montagebauteile wie Dichtung, Ventile und die mechanischen Komponenten präzise abstimmten. Im Zuge der Prototypenfertigung erfolgte die produktionsgerechte Auslegung des Bauteiles, des Werkzeugs und der Spritzgießmaschine.

Gemeinsam mit dem Kunden entwickelten wir ein individuelles Montagekonzept und erarbeiteten alle erforderlichen Dichtigkeitsprüfverfahren. Sowohl Einlege- als auch Montagelösungen sind optimal auf die hohen Stückzahlen abgestimmt.

Aufgrund der komplexen Anforderungen im Motorenbereich wurde ein besonders temperaturbeständiges Thermoplast verarbeitet, das PA 6.6 GF 30. Dieses verzieht sich in der Abkühlphase. Folglich mussten von Anfang an Korrekturschleifen eingeplant werden, um die geforderten Ebenheiten und Anbindungsmaße zu erreichen.

Jeder Prozessschritt wird mittels Messmaschinen, Lehren, Messuhren und Messschiebern permanent überwacht und im CAQ-System dokumentiert.

Ergebnis

Dank unserer besonderen Know-hows in der Kunststoffverarbeitung und unserer Stärke in der 1-Standort-Fertigung gelingt es uns, den gesamten Prozess effizient und wirtschaftlich auszulegen. So waren wir auch in der Lage, das Produkt in kürzester Zeit von der Kundenzeichnung zur Serienreife zu führen.

Das Ergebnis ist eine Präzisionsbaugruppe, die höchste Anforderungen an Dichtigkeit und Temperaturbeständigkeit erfüllt und mit Hilfe modernster Einlege- und Montagetechnologien stabil und reproduzierbar im 3-Schichtbetrieb gefertigt wird. Aktuell in einer Auflage von 20.000 Stück pro Jahr.

Überzeugt?

Jetzt Projekt starten

Rufen Sie uns an oder schreiben Sie uns. Bringen wir Ihre Idee gemeinsam in Serie.